Die am häufigsten verwendete Methode zur Vorbereitung von Kunststoffteilen für den Direktdruck, das Kleben oder Lackieren ist die Oxidation mit einer Gasflamme.

Bei der hohen Temperatur der Gasflamme zerfallen die Sauerstoffpartikel in freie Sauerstoffatome, außerdem enthalten die Verbrennungsgase aktive Kohlenstoff- und Stickstoffmoleküle, freie Elektronen und positiv geladene Ionen. Das entstehende Gasplasma hat im Vergleich zur Koronaentladung eine geringere Dichte und Elektronenenergie, aber einen deutlich höheren Massenstrom.

Die Wirkung der Flamme wird durch vier Parameter bestimmt, deren richtige Auswahl das beste Aktivierungsergebnis gewährleistet:

· Zusammensetzung des Gemisches – Verhältnis von Luftmenge zu Gasmenge

Damit die Gasflamme oxidierende Eigenschaften hat, sollte die Verbrennung mit einem Luftüberschuss (,,mageres” Gemisch) erfolgen. Der Luftüberschuss sollte 3-5 % betragen.

· Wärmeleistung des Brenners

Die Wärmeleistung des Brenners hängt eng mit seiner Konstruktion und der Zusammensetzung des Gemisches zusammen – eine zu geringe Leistung des Brenners kann dazu führen, dass das Objekt zu langsam bewegt werden muss, was zu einer Überhitzung führen kann.

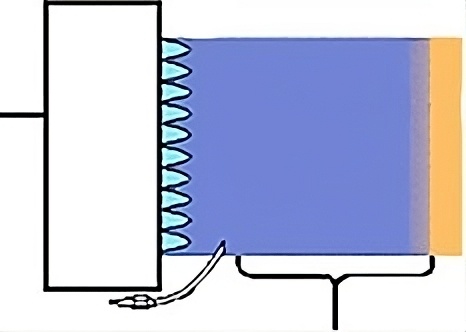

· Abstand der zu bearbeitenden Oberfläche zum aktiven Teil des Brenners

Der Bereich der stärksten Einwirkung liegt zwischen 10 und 12 mm von den hellblauen Flammenspitzen entfernt. Eine Vergrößerung dieses Abstands führt zum Eintritt in den Bereich der schwächeren Einwirkung. Der Kontakt der zu bearbeitenden Oberfläche mit den hellblauen Flammenspitzen führt zu einer Verschlechterung des Effekts.

Bereich der wirksamen Wirkung

· Einwirkzeit

Die Einwirkzeit sollte so kurz wie möglich sein. Eine zu lange Einwirkzeit kann zu Beschädigungen der Oberfläche des Werkstücks führen. Eine glänzende Oberfläche kann matt werden, eine matte Oberfläche